通過高溫高壓燒結(jié)并沿刀刃凹槽的長度開槽在凹槽中形成多晶金剛石(PDC)粉末而獲得的整個VCD燒結(jié)鉆頭,,再次受到關注,,其應用范圍已被廣泛擴展。高壓整體燒結(jié)PDC鉆頭一開始只是偶爾用于航空零件和電子設備的加工,,但是現(xiàn)在它已成為加工航空,,電子,汽車,,醫(yī)療設備中難加工材料的常規(guī)切削工具,。等行業(yè),其應用范圍還在不斷擴大,。

金剛石具有最高的硬度和最小的摩擦系數(shù),,是制備切削工具的理想材料。 Precorp生產(chǎn)DiaEdge多晶金剛石鉆頭的主要工藝步驟如下:1.(2)在帶有窄槽的鉆坯中,;將PDC金剛石粉與粘合劑混合并注入凹槽中,;將鉆坯放入高溫高壓燒結(jié)成型的專用燒結(jié)機中,壓力為1480℃,,壓力為61320kg / cm2,。 (5)將鉆頭毛坯嵌入PDC邊帶;將鉆頭毛坯焊接到硬質(zhì)合金鉆桿毛坯上;磨出所需的鉆頭幾何形狀,。通過這種方法可以制備出具有復雜的鉆頭形狀的整體燒結(jié)PDC鉆頭,,并且鉆頭的直徑可以小至0.4mm,。該鉆機是高速,,高效鉆孔的理想選擇。

鉆尖與鉆管焊接接頭之間的距離以及切削刃的距離取決于鉆頭的直徑。該距離應使焊縫在加工過程中不受切割區(qū)域加熱的影響,,以確保焊縫和切割體的完整性,。由于焊接接頭和工具主體的完整性是金剛石工具的薄弱環(huán)節(jié),因此有必要研究與常規(guī)焊接PDC鉆頭不同的高壓整體燒結(jié)PDC鉆頭的特性,。

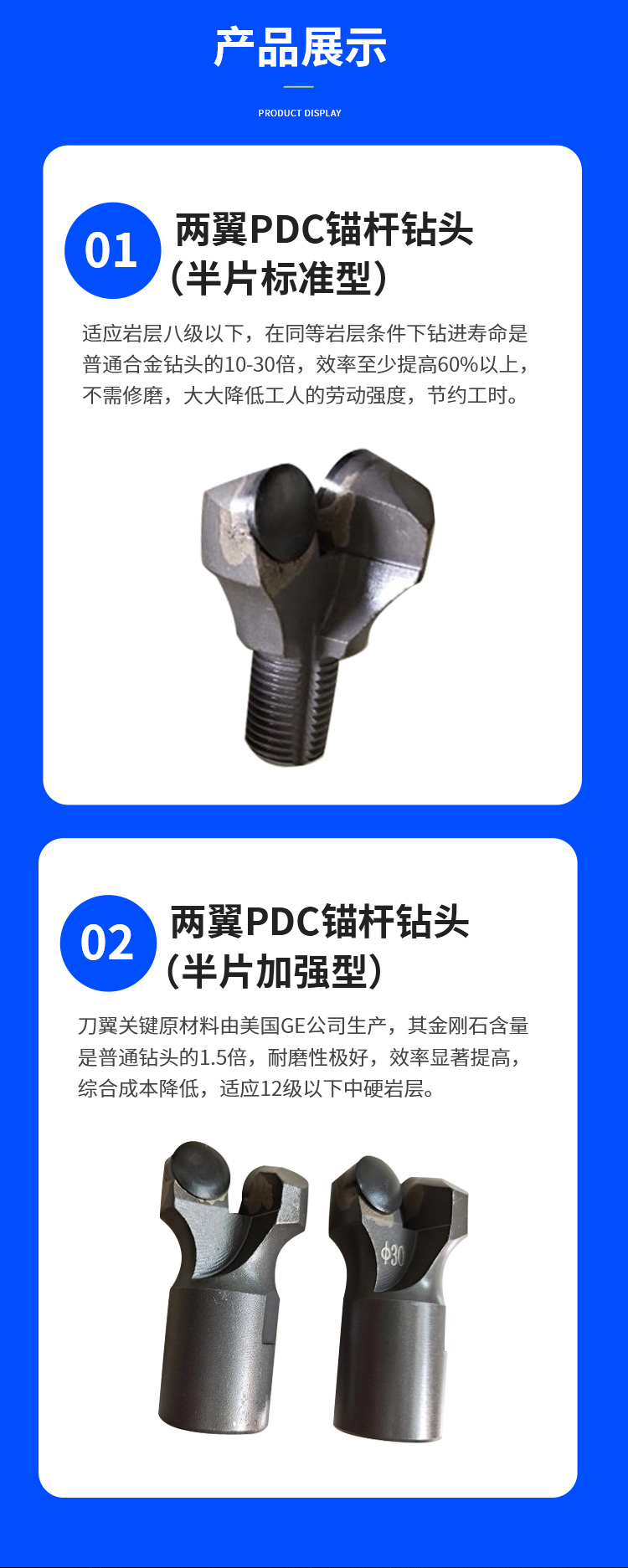

常規(guī)的PDC鉆頭通常是通過以下方法制備的:在鉆頭上加工凹槽,,通過線切割切割并形成沉積在硬質(zhì)合金基片上的PDC膜,然后將其焊接到鉆頭上的凹槽中,。在1980年代后期,,包括Precorp在內(nèi)的世界上只有少數(shù)制造商成功地制造了PDC鉆頭。在90年代初,,焊接PDC鉆頭用于在汽車發(fā)動機活塞上鉆孔的定位孔中,,共晶合金鑄件(硅含量超過12%)的活塞必須使用PDC鉆頭加工才能滿足刀具使用的要求。壽命和加工3500孔鉆通常會進行銳化處理(實際上可能會達到10000孔),。但是,,焊接后的PDC鉆頭的加工時間較長,每片的加工成本較高,。另外,,鉆頭的切削刃常在高溫下發(fā)生焊接失效現(xiàn)象,導致整個鉆頭損壞,。通過使用整體燒結(jié)的PDC鉆頭可以解決上述問題,。

由于金剛石鉆頭的價格比常規(guī)硬質(zhì)合金鉆頭的價格高很多倍,因此,,為了降低每個孔的加工成本,,必須通過延長工具壽命并縮短機器的加工時間來平衡加工成本。與傳統(tǒng)的焊接PDC鉆頭相比,,上述原理也是適用的,。如果通過使用整體式燒結(jié)PDC鉆頭可以大大降低工具故障的可能性,則鉆頭可以顯著改善難加工材料的鉆孔過程,。由于加工技術的發(fā)展最終取決于用戶需求,因此很難確定整體燒結(jié)PDC鉆頭還是傳統(tǒng)的焊接PDC鉆頭是最具成本效益的選擇,。因此,,選擇工具時仔細研究加工材料和加工完整性非常重要,。滿足用戶需求的方法是加工部門與工具制造商之間的緊密合作,。例如,,位于俄亥俄州的本田執(zhí)行器制造廠已成功地將Precorp的集成燒結(jié)PDC鉆/鉸刀(商標為OneShot)應用于汽車執(zhí)行器,,從而將三步過程簡化為一個步驟并提高了生產(chǎn)率,。根據(jù)最新統(tǒng)計,,本田變速箱工廠已使用該工具加工了300,000多個孔,,從而降低了生產(chǎn)成本,提高了產(chǎn)品質(zhì)量并縮短了生產(chǎn)周期,。